ソフトウエア開発

IoTシステム

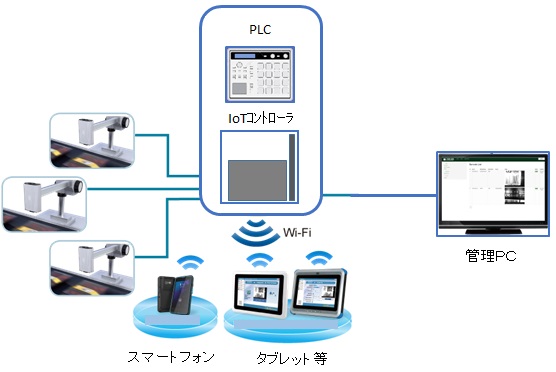

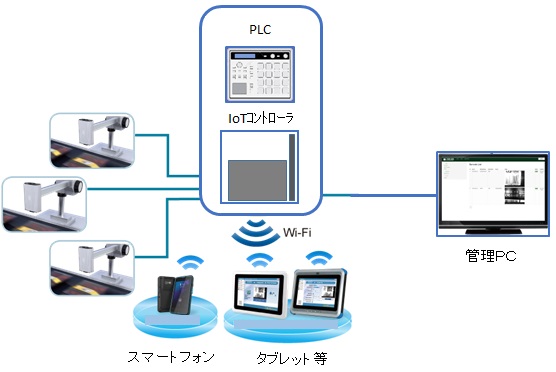

コンピュータなどの情報・通信機器だけでなく、世の中に存在する様々な物に通信機能を持たせ、インターネット、LAN、WiFi、Bloothooth、3G、GPSに接続したり相互に通信することにより、自動認識や自動制御、遠隔計測などを行うことが出来ます。

遠方にいても工場ラインの現場把握、現場管理、現場処理がスマートフォン1つで操作可能となり、それを幾人かと共有すれば、報告書作成時間の削減、事故が起こった際は責任者〜上層部まで的確な現場把握、瞬時対応が可能になります。また、人件費削減、コスト削減、人員削減、安心・安全の見える化などに繋がります。

例)リアルタイムの掲示板

バスなどをIoT化して通信機能を持たせることで、バス停やスマートフォンなどでリアルタイムの交通情報を通知できます。

遠方にいても工場ラインの現場把握、現場管理、現場処理がスマートフォン1つで操作可能となり、それを幾人かと共有すれば、報告書作成時間の削減、事故が起こった際は責任者〜上層部まで的確な現場把握、瞬時対応が可能になります。また、人件費削減、コスト削減、人員削減、安心・安全の見える化などに繋がります。

例)リアルタイムの掲示板

バスなどをIoT化して通信機能を持たせることで、バス停やスマートフォンなどでリアルタイムの交通情報を通知できます。

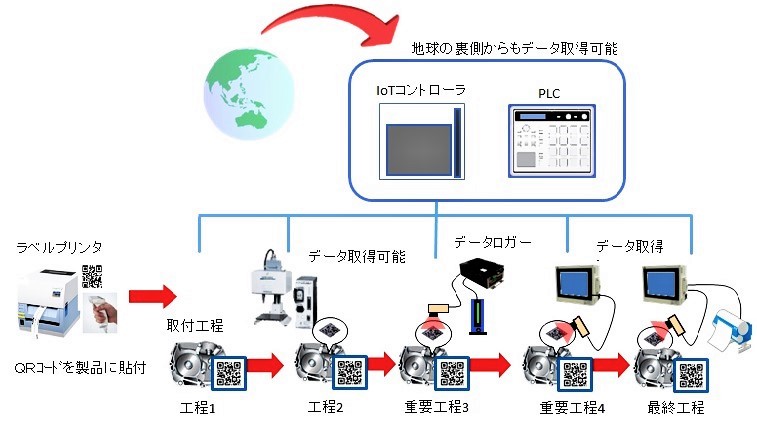

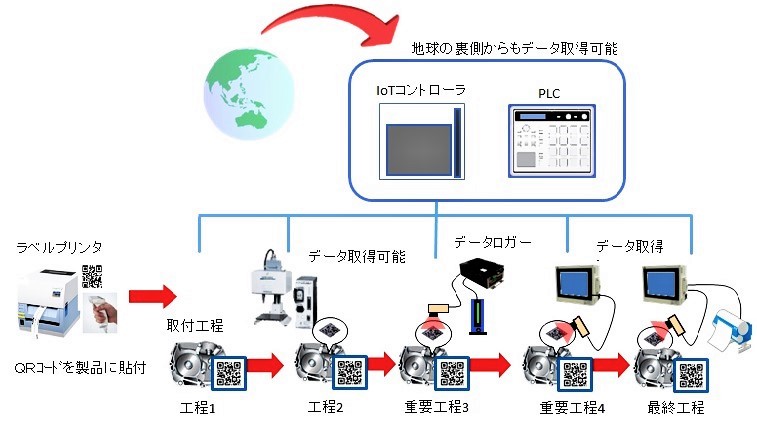

トレーサビリティシステム

工場ラインの製造工程(過程)情報の全履歴を蓄積し、不良発生時に生産加工時まで遡り原因解明できるシステムです。

原因解明とは不良発生日時、不良発生場所(工程)、不良発生原因、不良発生範囲等、点で原因を突き止めることを的確、且迅速に追跡・分析できることです。これにより、工程の改善・改良、品質向上、コスト削減、クレーム処理の迅速な対応が可能となり、結果、お客様への信用・信頼を得ることにも繋がります。

また、重要な生産工程の合否や数値などのデータをQRコードラベルに紐づけしデータベースに保存するため、原材料から出荷までの情報を一元管理できます。

原材料管理:原材料の入荷から生産ラインへの投入までの履歴管理

生産管理:生産ラインの全行程(全過程)を履歴管理

出荷管理:出荷先を履歴管理→製品回収が発生した場合の範囲を絞り込めます。

原因解明とは不良発生日時、不良発生場所(工程)、不良発生原因、不良発生範囲等、点で原因を突き止めることを的確、且迅速に追跡・分析できることです。これにより、工程の改善・改良、品質向上、コスト削減、クレーム処理の迅速な対応が可能となり、結果、お客様への信用・信頼を得ることにも繋がります。

また、重要な生産工程の合否や数値などのデータをQRコードラベルに紐づけしデータベースに保存するため、原材料から出荷までの情報を一元管理できます。

原材料管理:原材料の入荷から生産ラインへの投入までの履歴管理

生産管理:生産ラインの全行程(全過程)を履歴管理

出荷管理:出荷先を履歴管理→製品回収が発生した場合の範囲を絞り込めます。

不良流出防止システム

工場ラインの不良流出を防止するシステムです。

不良流出防止策は、それぞれ製造工程に適するシステム対策があります。また、それらの不良流出防止システムとトレーサビリティシステムを組み合わせることもできます。

(1)ポカヨケシステム

ポカヨケシステムとは、生産ラインの工程毎に製品の合否判定を行い、不良品を検知した場合に次工程への流出を禁止し、さらに最終工程で全行程の合否判定し合格した良品のみ出荷できるシステムです。

(2)画像処理検査システム

画像処理システムとは、生産ラインの工程に合わせ外観、部品欠品、誤組立、QRコード・ID・バーコード・文字、色や形状等をカメラで撮影、画像処理し、不良品の流出を防止するシステムです。目視検査では曖昧になりがちな判定も画像処理検査することで、品質のバラつきも少なくなります。

(3)部品ピッキングシステム

(3)部品ピッキングシステム

部品の組付工程時に部品のある位置を表示ランプ等で表示し、ピッキングミスを防止するシステムです。

(4)作業指示システム

部品の組付工程時に組付方法、組付箇所や部品数など作業に必要な情報を画面で表示することで、組付ミスや部品欠品等の不良品の流出を防止するシステムです。

不良流出防止策は、それぞれ製造工程に適するシステム対策があります。また、それらの不良流出防止システムとトレーサビリティシステムを組み合わせることもできます。

(1)ポカヨケシステム

ポカヨケシステムとは、生産ラインの工程毎に製品の合否判定を行い、不良品を検知した場合に次工程への流出を禁止し、さらに最終工程で全行程の合否判定し合格した良品のみ出荷できるシステムです。

(2)画像処理検査システム

画像処理システムとは、生産ラインの工程に合わせ外観、部品欠品、誤組立、QRコード・ID・バーコード・文字、色や形状等をカメラで撮影、画像処理し、不良品の流出を防止するシステムです。目視検査では曖昧になりがちな判定も画像処理検査することで、品質のバラつきも少なくなります。

(3)部品ピッキングシステム

(3)部品ピッキングシステム

部品の組付工程時に部品のある位置を表示ランプ等で表示し、ピッキングミスを防止するシステムです。

(4)作業指示システム

部品の組付工程時に組付方法、組付箇所や部品数など作業に必要な情報を画面で表示することで、組付ミスや部品欠品等の不良品の流出を防止するシステムです。

省エネ、省力化システム

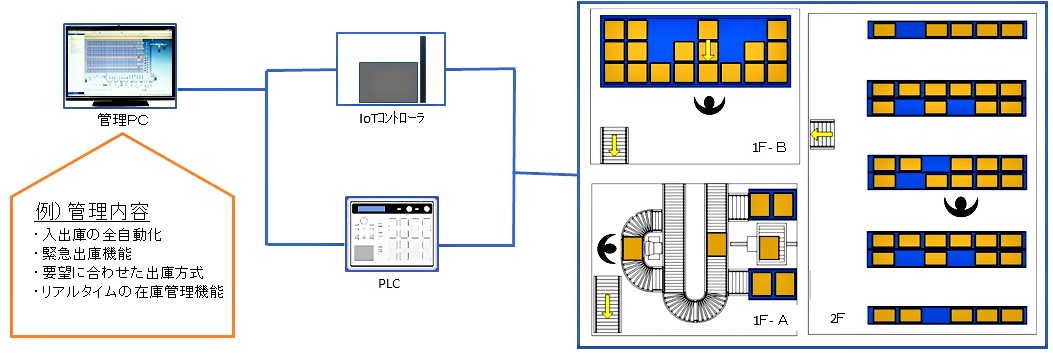

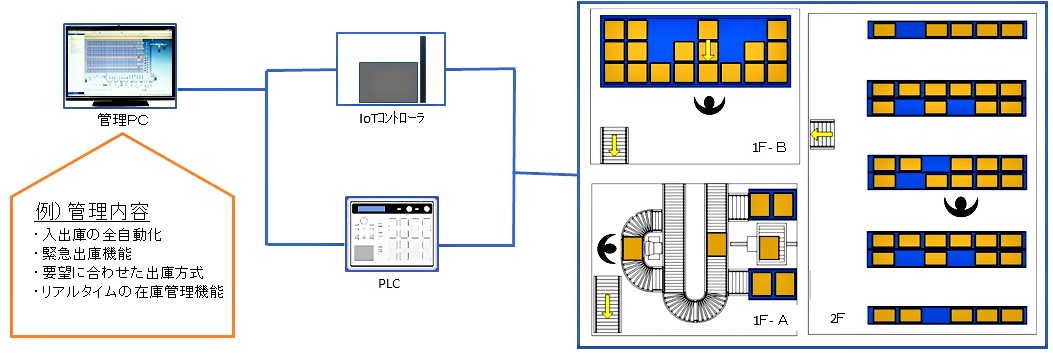

倉庫管理の全自動化

入出庫をコンピュータで管理し、計画的な入出庫などを自動化、製品番号等で入出庫や異常履歴などの確認ができます。また、在庫管理データをデータベースに保管し、入出庫の即応、棚卸の時短と正確な在庫管理が可能です。

入出庫をコンピュータで管理し、計画的な入出庫などを自動化、製品番号等で入出庫や異常履歴などの確認ができます。また、在庫管理データをデータベースに保管し、入出庫の即応、棚卸の時短と正確な在庫管理が可能です。

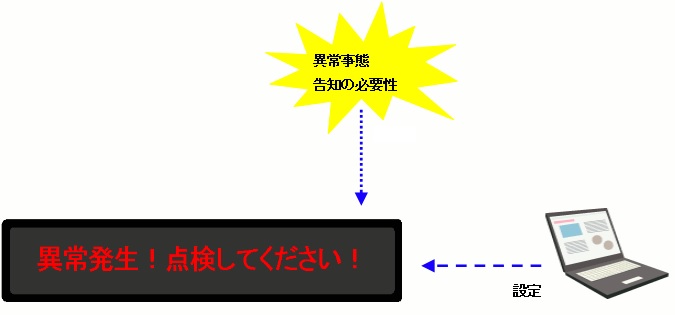

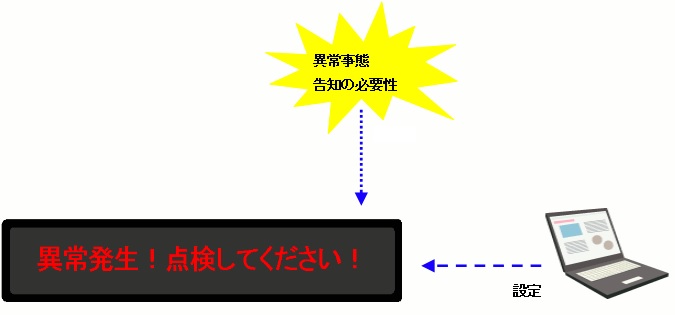

あんどんシステム

ただの表示アイテムではなく、現場で想定できるシーンに合わせた情報内容を都度表示するシステムです。

異常事態が発生した場合「異常発生!点検してください」等の表示をします。

異常事態が発生した場合「異常発生!点検してください」等の表示をします。